この記事の概要

この記事の概要

カンバン方式は、「カンバン」を使ってタスクの進捗といった情報を見える化する管理方法で、トヨタ生産方式の「必要なものを必要な時に必要なだけつくる」という考え方を起源とする生産管理手法です。

タスク管理に導入することで、以下のメリットが期待できます。

- タスクの進捗状況が可視化される

- 情報管理が容易になる

- 業務のムダが解消され、業務が平準化される

- 適正な人事評価が行いやすくなる

- トラブルが起きたときにすぐに対応できる

カンバン方式の導入成功には、適切な運用方針の設定やタスク管理ツールの活用が重要です。

カンバン方式をご存じですか?

製造業の生産現場で働いたことのある方や生産管理、在庫管理、仕掛品管理を担当したことがある方には馴染みのある管理方法かもしれません。

かんばん方式とは、トヨタ自動車が考案したトヨタ生産方式(TPS)のことで、「必要なものを、必要なときに、必要なだけ」生産するジャストインタイム(JIT)を実現するための方式のことです。

このトヨタ生産方式は製造業だけでなく、異業界でも幅広く取り入れられ、効果を発揮しています。

アナログな方法だと思われがちなかんばん方式ですが、デジタル化することでタスク管理やプロジェクト管理に活用できます。

トヨタ生産方式である「かんばん方式」をどのようにタスク管理に活用できるのか、詳しく解説します。

タスク・プロジェクト管理を

シンプルにわかりやすく

Jootoはカンバン方式のタスク・プロジェクト管理ツールです。

直感的に使えるレイアウト、親しみやすいシンプルなデザインが特徴です。

まずは無料で体験してみる

目次

カンバン方式とは

かんばん方式とは、トヨタ自動車の「必要なものを必要な時に必要なだけつくる」というあらゆるムダを省いたトヨタ生産方式(TPS)を起源とする生産管理手法です。

このかんばん方式を最初に考案したのは、大手自動車メーカーであるトヨタ自動車の2代目社長、豊田喜一郎氏です。

製品に「カンバン」と呼ばれる製品カード(指示書)をつけ、そこに生産量や運搬の指示などの生産に必要な情報を書き、伝達する方法を考案しました。

製造業から始まった生産管理方式ですが、現代ではタスク管理やソフトウェア開発など、さまざまな分野で活用されています。

カンバン方式の目的

タスク管理にカンバン方式を導入する主な目的は、タスクを可視化して業務の停滞やムダを排除することです。

まず、各タスクの進行状況を見える化することで、チーム全体の進捗がひと目で把握できるようになります。

これにより、特定の人に負担が集中するボトルネックを早期に発見し、課題に対して迅速な対策を講じることが可能です。

さらに、作業負荷を平準化して生産現場のムダを省くことで、業務効率化を図れます。

メンバー間での情報共有も円滑になるため、チーム一体となってプロセスの最適化と品質向上を目指せることがカンバン方式の強みです。

カンバン方式の種類

カンバン方式のカンバンには、主に仕掛け(生産指示)カンバンと引き取りカンバンの2種類があります。

仕掛けカンバンは、さらに「工程内カンバン」と「信号カンバン」に分類され、前工程の生産量にあわせて補充生産を指示するために用いられるカンバンです。

一方の引き取りカンバンは、後工程が前工程から部品や製品を引き取るためのツールの役割を果たします。

これら2つのカンバンを適切に運用することで、カンバン方式の円滑な運用が実現するのです。

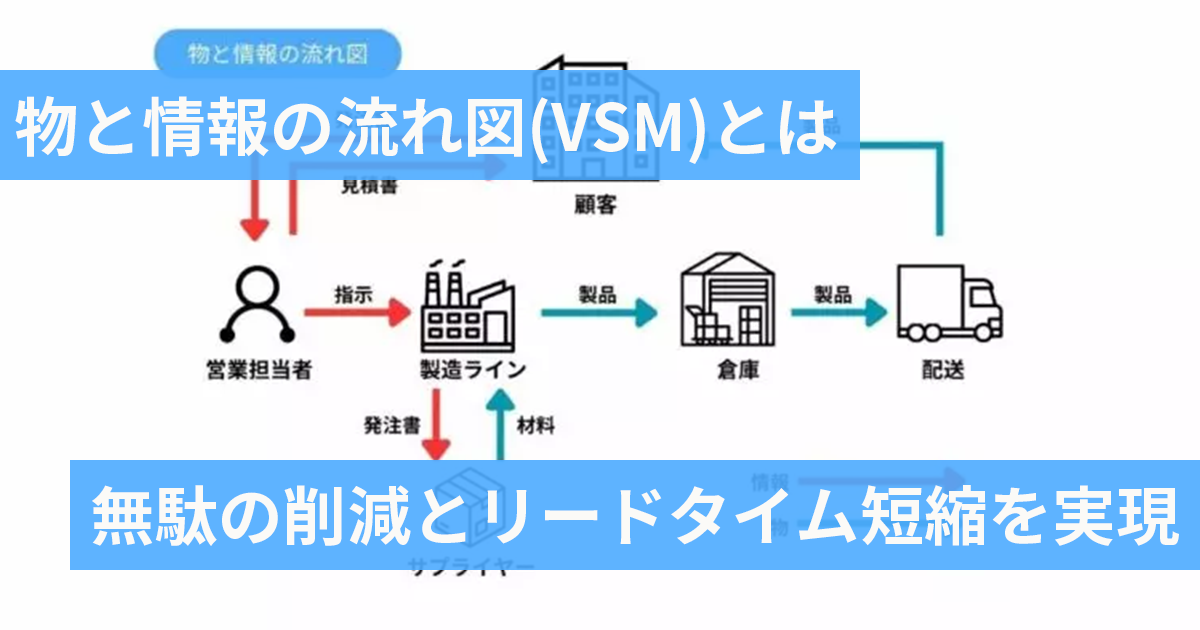

カンバン方式の仕組み

仕掛けカンバンと引き取りカンバンは、それぞれどのような動きをするのか、個々の流れから全体の仕組みを解説します。

仕掛けカンバンの流れは、以下のとおりです。

- 後工程で製品を使用するとカンバンが外れる

- 外れたカンバンの数により、補充生産が指示される

- 仕掛けカンバンで指示されたとおりに生産する

一方で、引き取りカンバンは、以下のような仕組みです。

- 後工程が引き取りカンバンを持って製品を受け取りに行く

- 製品を受け取るときに仕掛けカンバンを外して、代わりに引き取りカンバンを付ける

- 引き取りカンバンを付けた製品を後工程へ運ぶ

- 製品を使う際に引き取りカンバンを外す

使った分だけカンバンが外れて補充を指示することで、無駄のない生産管理が可能になります。

かんばん方式(トヨタ生産方式)が生まれた背景

タスク管理のカンバン方式を生み出し、製造業に革新をもたらしたトヨタ自動車のトヨタ生産方式(TPS)は、どのように誕生したのでしょうか。

かんばん方式が生まれる前の生産方式

1960年頃のアメリカの自動車産業では、あらかじめ立てた生産計画に従ったプッシュ型(押出型)と言われるMRP (Material Requirements Planning)を用いた生産方式が主流でした。

このあとに登場するトヨタ自動車の「トヨタ生産方式」と同様に、必要なものを必要なときに、必要なだけ生産する生産管理システムとして、広く製造業で運用されていました。

トヨタ生産方式の登場

アメリカでMRPが主流だった時代、当時の日本は貧しかったこともあり、MRPはシステムが高額であることや、過剰在庫を抱えなくてはならないことから、トヨタ自動車の豊田喜一郎氏は「導入できない」と判断しました。

そこで生まれた考え方が、トヨタ生産方式(TPS)の柱である「ジャストインタイム(JIT)」と「自働化」です。

トヨタのかんばん方式はシンプルな仕組みで、リードタイムなどの知識がなくても実行できるアナログな方法ですが、その効果は絶大です。

従来の大量生産方式では、需要予測に基づいて製品を生産していましたが、トヨタのかんばん方式は実際の需要に応じて生産します。

これにより、大量生産による過剰在庫を抱えるリスクを抑え、原材料や仕掛品、完成品の在庫管理や保管に要するコストの大幅な削減を実現しました。

また、リードタイムを短縮できるため、顧客にいち早く製品を提供できるのです。

トヨタのかんばん方式を応用した「リーン生産方式」は幅広い業種で活用でき、多品種の生産管理においても効果的です。

一方で、この生産管理手法は最小限の在庫しかもたないため、欠品が発生しやすい側面があります。

欠品リスクに対応するために、安全在庫の設定や、システムを導入するなどしてより正確な生産量を予測する必要があります。

ジャストインタイム(JIT)とは

ジャストインタイム(JIT:Just In Time)とは、前工程から後工程へ品物を供給する通常の生産方式ではなく、後工程が「必要なもの」を「必要なとき」に前工程の在庫置き場へ取りにいく生産計画・方式のことです。

この工程間で情報伝達の際に使用するツールが「カンバン」です。

ジャストインタイム(JIT)は大量生産方式のデメリットである「顧客ニーズの変化に応じた柔軟な対応が難しい」「過剰在庫の処理にコストがかかる」といったデメリットを解消できる方法として、注目を集めました。

ジャストインタイム(JIT)は、海外ではJIT、TPS、リーン生産方式とも呼ばれ、製造現場の過不足をなくす手法として普及しています。

ジャストインタイム(JIT)の他に、「工場ラインに異常が発生したら機械がただちに停止して、不良品を造らない」という考え方(自働化)も、トヨタ生産方式(TPS)の柱の一つです。

不良品を後工程に送らないことで、製品の品質を高い水準で保てます。

また、不良品発生の要因を速やかに特定し対策を講じることで、品質改善のPDCAサイクルを回せることがメリットです。

このジャストインタイム(JIT)と自働化に基づく生産方法により、トヨタ自動車は顧客ニーズに合う質の高い車をスピーディに提供することを実現しています。

なお、現在は受注書や発注書、納品書などのやり取りをデータ化できる電子かんばんが導入されており、電子かんばんの導入はトヨタの関連企業以外でも徐々に広がりを見せています。

電子かんばんの導入で、ヒューマンエラーが発生しやすいというカンバン方式の欠点を補い、カンバン方式のメリットを最大化することが可能です。

タスク・プロジェクト管理にもカンバン方式が使われるように

製造業の生産現場で生まれたトヨタのかんばん方式は、タスク管理やプロジェクト管理にも応用されています。

抱えているタスクをカンバン化して、進捗に応じてそのカンバンを移動させる方法です。

プロジェクトをマネジメントする際、常に顔と顔を合わせて指示を出せるわけではありません。

また、逐一報告を受けてタスクの進捗を確認するにも限界があります。

しかし、カンバンのデータ化で、離れた場所で働く人とも共有することができ、業務効率化を図れるのです。

また、プロジェクト管理の目的であるQCD(品質・コスト・納期)の最適化にも、カンバン方式が役立ちます。

タスクの担当者や進捗状況をリアルタイムに把握できないと、計画と実績にズレが生じ、納期に遅れが出てしまうことがあります。

その結果、コストオーバーや品質低下を招いてしまうことがあるでしょう。

カンバン方式を活用するために業務を平準化したり、こまめに進捗状況を確認したりすることで業務が円滑に進み、結果としてコストの削減につながっていきます。

タスク管理やプロジェクト管理にカンバン方式を導入する場合、WordやExcelなどを活用して運用できますが、より効率化するためには、カンバン方式のタスク・プロジェクト管理ツールの活用が便利です。

タスク・プロジェクト管理を

シンプルにわかりやすく

Jootoはカンバン方式のタスク・プロジェクト管理ツールです。

直感的に使えるレイアウト、親しみやすいシンプルなデザインが特徴です。

まずは無料で体験してみる

タスク管理にカンバン方式を導入するメリット

カンバン方式のタスク管理は、業務の効率化や生産性向上に寄与します。

具体的なメリットは、以下の5つです。

- チーム全体のタスクの進捗状況が可視化される

- 情報管理が容易になる

- 業務の3M ムリ・ムダ・ムラが解消され、業務が平準化される

- 適正な人事評価が行いやすくなる

- トラブルが起きたときにすぐに対応できる

それぞれについて詳しく解説します。

チーム全体のタスクの進捗状況が可視化される

カンバン方式を導入すれば、チーム全体のタスクの進捗状況が可視化され、仕事の進み具合が一目で把握できます。

タスクの状況は日々変動するため、従来は進捗状況をリアルタイムで管理することが困難でした。

しかし、カンバン方式なら、誰がどの仕事に取り組み、進み具合が順調かどうか、ボードを見るだけでわかるため、チーム内でサポートし合うことが容易になります。

例えば、あるタスクの進捗が「進行中」のまま進まない場合、手の空いている他のメンバーがサポートに回ることができます。

カンバンを介してタスクの引き継ぎができるため、連携がスムーズにいくでしょう。

大きなトラブルに発展する前に気付き、対処できるようになります。

情報管理が容易になる

カンバン方式でタスク管理すると、情報を入力して管理するフォーマットが統一されるため、情報管理が容易になります。

プロジェクトの規模が大きくなると、管理すべき情報量は膨大なものになります。

担当者がそれぞれのフォーマットで情報を管理していると、重要な情報を見逃すリスクが高くなるでしょう。

あらかじめカテゴリーを作成してどのように情報を管理するか決めておけば、プロジェクトに関する情報共有がスムーズになります。

業務の3M ムリ・ムダ・ムラが解消され、業務が平準化される

「業務の3M」とは、ムリ・ムダ・ムラを総称するもので、業務効率化を進めるうえで有効なフレームワークです。

- ムリ:業務量が多くなり、処理能力を超えて過剰な負担がかかっている状態

- ムダ:業務の重複などにより必要ない業務や処理能力以下の業務に従事している状態

- ムラ:人によって業務量や業務のやり方にばらつきがあり、ムリやムダが発生している状態

カンバン方式のタスク管理によって業務を見える化することで3Mが解消され、業務が平準化されます。

業務の平準化が実現すると従業員の負担が軽減され、スムーズに仕事が進むようになります。

無駄な時間やリソースの過剰な消費がなくなるため、生産性の向上が期待できるでしょう。

従業員が本来の業務に力を注ぎやすい効率的な環境が整えば、従業員の満足度向上にもつながっていきます。

適正な人事評価が行いやすくなる

業務の見える化は適正な人事評価にもつながります。

担当者ごとのタスクを見える化し、記録しておくことで、印象やコミュニケーション力といった曖昧な基準ではなく、事実に基づいた公平な人事評価が行いやすくなります。

チームでプロジェクトを進めていると、誰か一人に業務が偏ってしまうことはよくあります。

業務を見える化することで業務量が可視化され、一人が抱えるタスクの量がわかり、適正な人事評価が可能になるのです。

適切な人事評価は、メンバーのモチベーションのアップにつながります。

トラブルが起きたときにすぐに対応できる

プロジェクトの進行過程でトラブルが発生することは珍しくありません。

当初の計画通りに進まず遅れが生じてしまったり、部品の調達が上手にいかなかったりといった問題点が発生した場合に、業務が可視化されていればボトルネックにすぐに気付くことができ、被害を最小限に抑えられます。

タスク・プロジェクト管理を

シンプルにわかりやすく

Jootoはカンバン方式のタスク・プロジェクト管理ツールです。

直感的に使えるレイアウト、親しみやすいシンプルなデザインが特徴です。

まずは無料で体験してみる

カンバン方式でタスク管理する手法

カンバン方式のタスク管理には多くのメリットがあることを解説しました。

カンバン方式のタスク管理は、付箋などを使ってアナログな方法でも管理できますが、管理ツールを活用するとより効率的です。

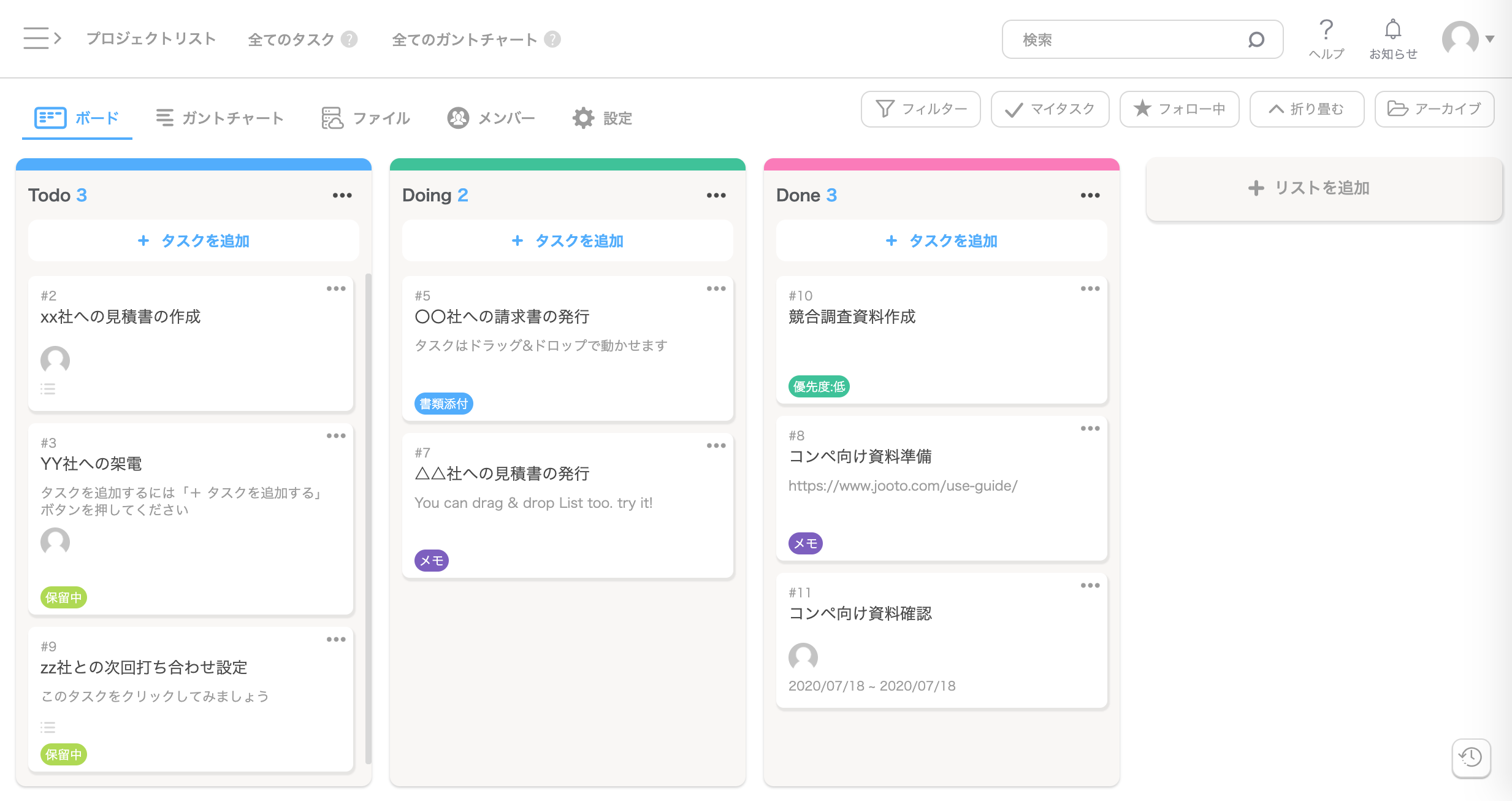

ここでは、タスク・プロジェクト管理ツール「Jooto」を活用してカンバン方式でタスクを管理する方法をご紹介します。

Jootoを活用したタスク管理の手順は、以下のとおりです。

- リストの作成

- タスクの洗い出しと細分化

- タスクカードのラベル設定

- 進捗に応じてタスクを移動

それぞれについて詳しく解説します。

1.リストの作成

まずは、リストと呼ばれる縦の軸を用意します。

リストには任意の名前をつけて、タスクの分類ができます。

例えば「ToDo(やること)」「Doing(やっていること)」「Done(やり終えたこと)」のような進捗状況にしてもよいですし、作業工程や担当者名にしてもよいでしょう。

ワークフローに合ったカンバンのレーンを設計し、そこにリストに配置して進捗に応じて移動させることでタスクの状況を見える化するのが、カンバン方式のタスク管理・業務管理の基本です。

今回は進捗状況のリストを作成しています。

2.タスクの洗い出しと細分化

まずは、タスクの洗い出しと細分化をします。

個人でタスク管理する場合は、抱えているタスクをすべて洗い出します。

プロジェクト管理の場合は、立ち上げから終結までのタスクを洗い出し、抜けや漏れがないか他のメンバーにも確認しましょう。

タスクの洗い出しが終わったら、タスクを細分化します。

具体的な作業レベルまでタスクを分割することで、タスクにかかる所要時間が見積もりやすくなり、チーム内での分業が可能になります。

Jootoでは細分化したタスクをタスクカードに入力します。

納期や担当者がわかっている場合はそれらも入力し、タスクをリストごとに仕分けましょう。

入力したタスクカードが、カンバンになります。

3.タスクカードのラベル設定

Jootoではそれぞれのタスクにラベルを設定できます。

ラベルで優先度を指定すれば、どのタスクから取りかかるべきなのかが明確になります。

その他にも、「指示待ち」や「保留中」「書類添付」といったラベルがあり、新規ラベルを追加して使うこともできます。

ひとつのタスクに複数のラベルを設定することも可能です。

4.進捗に応じてタスクを移動

まずはToDoや未着手などのリストにすべてのタスクカードを置き、進捗に応じてタスクカードを該当するリストへ移動させます。

そうすることで、現在そのタスクがどのような状況にあるのかすぐにわかります。

優先順位のラベルがついていれば、どのタスクから手をつければよいかも一目瞭然です。

完了しているタスクの数が視覚的に確認できることで、プロジェクトが確実に進行していることを実感でき、メンバーのモチベーションアップにも有益です。

タスク・プロジェクト管理を

シンプルにわかりやすく

Jootoはカンバン方式のタスク・プロジェクト管理ツールです。

直感的に使えるレイアウト、親しみやすいシンプルなデザインが特徴です。

まずは無料で体験してみる

カンバン方式のタスク管理の注意点

万能に思えるカンバン方式によるタスク管理にも、タスクの負荷や関係性がわかりにくいなどの注意点が存在します。

デメリットを事前に把握し、対処方法を理解しておくことで、カンバン方式のメリットを最大限に引き出すことが可能になります。

カンバン方式のタスク管理において注意すべきことは、以下の3点です。

- タスクの状況はある時点を切り取ったものである

- タスクの負荷がわかりにくい

- タスクの関係性がわかりにくい

デメリットの詳細な内容と解決方法を解説しますので、カンバン方式のタスク管理を始める前に確認しましょう。

タスクの状況はある時点を切り取ったものである

タスクが示されるカンバンは、ある時点を切り取ったものである以上、その前後にどのような仕事があるのかは見えづらくなってしまいます。

例えば、現在タスクを複数抱えており一時的に忙しく見える人が、翌日にはすべての処理が終わり、手が空くこともありえます。

前後にどのような仕事があるのかといったことや、あるタイミングの業務量を見るためには、ガントチャートやカレンダーで時間軸を含めて確認するとよいでしょう。

タスクの負荷がわかりにくい

カンバン方式ではタスクが全部同じ大きさに見えてしまうため、工数や負荷が伝わりづらい側面があります。

ある担当者のタスクが一つのみで負担が小さいように見えても、それが実は負荷のかかる大きなタスクの可能性があります。

タスクにラベルをつけてタスクの大きさを書くなど、誤解を防止する必要があるでしょう。

あるいは、タスクの粒度を揃えるように細分化すれば、タスクの分配がしやすくなります。

タスクの関係性がわかりにくい

カンバン方式では、タスクが個別に表示されるため、タスク同士の関係が見えにくくなる欠点があります。

作業には守らなければいけない順序などの制約があり、それを守らずに進行すると、前の作業に戻ってやり直さなくてはいけなくなったり、他のメンバーを待たせることになったりといったムダが発生します。

納期の遅延につながってしまうこともあるでしょう。

大タスクと小タスクにタスクを分類したり、ラベルづけを工夫したりといった手間や調整が必要になります。

そのためにも、カンバン方式でのタスク管理にはJootoのようなタスク・プロジェクト管理ツールの活用がおすすめです。

カンバン方式の導入を成功に導くコツ

タスク管理にカンバン方式を採用する際、正しい手順で導入してもうまくいかないことがあります。

カンバン方式の導入を成功させるためには、以下のポイントを押さえることが重要です。

- タスクは具体的に作成する

- 各タスクの粒度を揃える

- シングルタスクで運用する

- 使いやすいタスク管理ツールを活用する

導入のコツを意識することで、プロジェクトをより効率的かつ高い精度で遂行できるようになります。

タスクは具体的に作成する

カンバン方式の導入を成功させるコツは、「誰が見ても一目で状況がわかる」レベルまでタスクを具体化することです。

タスクの内容や期限、担当者が曖昧なままでは、優先順位の判断を誤るだけでなく、認識の齟齬による作業ミスや納期遅延を招くリスクが高まります。

また、詳細が不明なタスクは周囲が状況を把握できず、確認作業という余計なコストが発生し、かえって工程を増やす原因にもなりかねません。

カンバン方式を導入する際は、「誰が・いつまでに・何をするべきか」を明確化し、チーム全員が迷わず動ける状態を整えることが重要です。

各タスクの粒度を揃える

タスクを具体化するのと同時に、各作業の粒度(ボリューム感)を揃えることがカンバン方式を導入に導くコツです。

タスクの粒度がバラバラな状態で運用すると、カンバン上では同じ「一つのタスク」に見えても、実際にかかる工数や負荷に大きな差が生じます。

結果として、特定のメンバーに過度な負担が集中している状況を把握できず、プロジェクトの進捗が遅れる恐れがあります。

チーム全体の負荷を正確に可視化し、最適なリソース配分をするためにも、タスク作成の段階で粒度を一定の基準に揃えておくよう意識しましょう。

シングルタスクで運用する

プロジェクトを効率化しようと複数の業務を同時に進める「マルチタスク」を選択しがちですが、カンバン方式では一つの作業に集中する「シングルタスク」で運用しましょう。

タスク同士の複雑な関係性を把握しにくい側面があるカンバン方式は、マルチタスクで作業を並行させると管理が煩雑になり、この弱点による悪影響を受けやすくなるためです。

マルチタスクによる混乱を防ぎ、プロジェクトを円滑に進めるためには、一つのタスクを確実に完了してから次へ進むシンプルな運用が適しています。

時系列で管理できるタスク管理ツールを活用する

カンバン方式を導入する際は、プロジェクトやタスクを時系列で進捗管理できるガントチャートなどの機能が備わったツールを活用しましょう。

カンバン方式には、個々のタスクの動きを視覚的に把握しやすいメリットがある一方で、タスク同士の複雑な関係性や長期的なスケジュール感をとらえにくい弱点があります。

こうしたデメリットによる影響を最小限に押さえるためには、時間軸に沿ってプロジェクトとタスクを見通せるツールの活用が欠かせません。

個別のタスク管理とあわせて、全体の流れを時系列で管理することで、プロジェクトの遅れを早期に発見・対処できるようになり、より効率的な運用が可能になります。

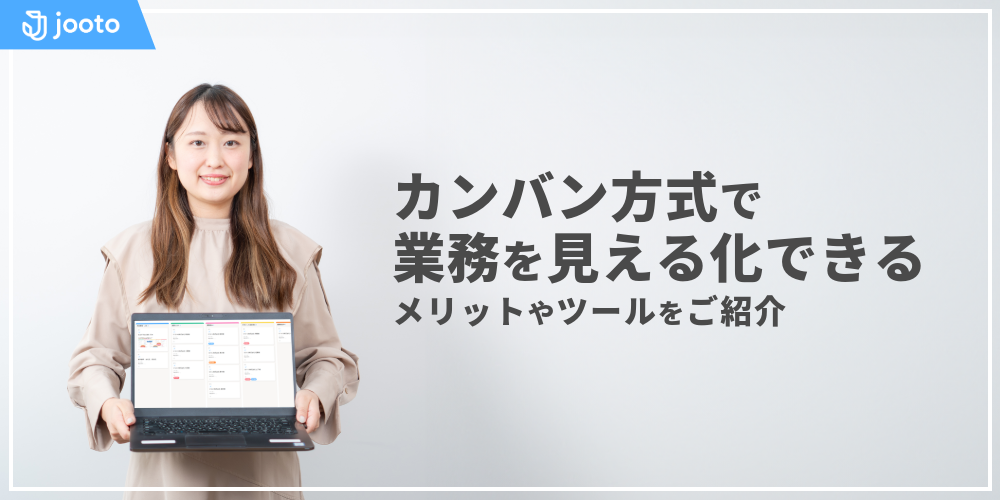

カンバン方式のタスク管理ツールJootoで業務を可視化

Jootoはシンプルな使い方が特徴のカンバン方式のタスク管理ツールです。

簡単な設定のみで運用を開始でき、業務の見える化をすぐに実現できます。

メンバーが各自のタスク情報を入力していくだけで、工程管理に役立つガントチャートを自動で作ることが可能です。

タスクの状況に変更が生じた際は、進捗に応じたリストへタスクカード(カンバン)を移動させれば、ガントチャートにリアルタイムで変更が反映されます。

今まさにメンバーが抱えているタスクの進捗状況が一目で把握でき、情報共有がスムーズになります。

タスクごとにチャットができたり、資料を添付したりできるのもうれしいポイントです。

外部連携機能も充実しており、SlackやChatwork、Googleカレンダーとの連携が可能です。

チームや業務の拡大により、業務効率化が急務な場合は、ぜひJootoを用いた業務の見える化をお試しください。

大企業向け「タスクDXプラン」を活用しよう

「タスクDXプラン」は大企業向けのプランです。

ライセンスは無制限で、何名で使用しても定額で利用できます。

大企業の大きなプロジェクトの場合でも、チーム全体をフォローすることが可能です。

法人向けに提供しているビジネスプランの全機能が提供されるとともに、セキュリティ面においてもビジネスプランの強固なセキュリティがそのまま適用されます。

タスクに資料などのファイルを添付できるため、すべての情報をJootoにストックでき、情報を一元化できます。

個人がJootoへアクセスすることで必要な情報をすぐに取り出せるため、コミュニケーションコストのカットにも役立つでしょう。

大企業でカンバン方式を活用したタスク・プロジェクト管理を実施する際には、Jootoの導入をご検討ください。

よくある質問

カンバン方式に関する10個の疑問を取り上げ、それぞれの質問に対する回答をまとめました。

かんばん方式とは、トヨタ自動車の「必要なものを必要な時に必要なだけつくる」という考え方から生まれた生産管理方式です。

もともとは「カンバン」と呼ばれる指示書で生産量を管理する仕組みでしたが、現在はタスク管理の手法としても広く普及しています。

タスクの見える化により業務の全体像を把握し、ボトルネックを早期に発見できる点が特徴です。

また、作業負荷を平準化し、現場のムダを排除できるため、業務効率化によりプロジェクトのスムーズな進行が可能となります。

かんばん方式のルーツは、トヨタ自動車の豊田喜一郎氏が提唱した「トヨタ生産方式(TPS)」にあります。

当時アメリカで主流だった生産管理システム「MRP」は導入コストが高く、これに代わる独自の仕組みとして考案されました。

「ジャストインタイム(JIT)」と「自働化」を柱とするトヨタ生産方式(リーン生産方式)は、大量生産の弱点である過剰在庫のリスクを解消できることが特徴です。

効率化を追求した画期的な手法として、製造業を中心に世界中へ普及していきました。

かんばん方式は、トヨタ生産方式の柱の一つである「ジャストインタイム」を実現するための具体的な運用ツールです。

ジャストインタイムとは、必要なものを必要な時に必要なだけ供給し、過剰在庫を減らす手法を指します。

ジャストインタイムを生産現場で機能させるために使われるのが「カンバン」です。

カンバンによって正確な生産指示を伝えることで、作業の平準化が図られ、ムダのない効率的な業務フローが実現します。

タスク管理にカンバン方式を導入する主なメリットは、以下のとおりです。

・チーム全体のタスクの進捗状況が可視化される

・情報管理が容易になる

・業務の3M ムリ・ムダ・ムラが解消され、業務が平準化される

・適正な人事評価が行いやすくなる

・トラブルが起きたときにすぐに対応できる

タスクの見える化により、現場の状況がリアルタイムで把握できるようになるため、業務効率化だけでなく、人事評価や情報管理にもよい影響を与えます。

トヨタ生産方式(リーン生産方式)は、徹底的にムダを省いて効率化を追求するゆえに、予期せぬ「不測の事態」に弱い側面があります。

過剰在庫を持たず、常に最小限の生産量で運用するため、部品供給の遅延や異常検知にともなう突発的な生産ラインの停止といったトラブルが発生すると、その影響が即座に表面化してしまいます。

わずかな狂いが生産現場の停滞に直結するリスクがあり、外部要因による供給不足への迅速な対応が運用上の大きな課題です。

Jootoでカンバン方式を用いてタスク管理する際は、主に以下の手順で進めます。

1.リストの作成

2.タスクの洗い出しと細分化

3.タスクカードのラベル設定

4.進捗に応じてタスクを移動

特に、タスクを分類するためのリスト作成と個々のタスクを漏れなく洗い出す準備段階が重要です。

ここで項目に抜け漏れがあると、プロジェクト全体の遂行に支障をきたす可能性があるため、メンバー同士で確認しながらの作業が求められます。

カンバン方式でタスク管理するときは、以下のポイントに注意が必要です。

・タスクの状況はある時点を切り取ったものである

・タスクの負荷がわかりにくい

・タスクの関係性がわかりにくい

カンバン上のタスクはワークフローの中の一部を切り取ったものであり、1枚ずつのカードを単体で見ると、前後の工程との関係性や作業量が判断しにくいことがあります。

カンバン方式の特性を理解し、プロジェクト全体を俯瞰しながら運用することが重要です。

カンバン方式の導入を成功させるコツは、以下を意識することです。

・タスクは具体的に作成する

・各タスクの粒度を揃える

・シングルタスクで運用する

・使いやすいタスク管理ツールを活用する

カンバン方式の弱点である、タスク同士の複雑な関係性や長期的なスケジュール感のとらえにくさを補うには、時間軸で管理できるツールの活用が欠かせません。

ツールの活用により、プロジェクトの遅れを早期に発見・対処でき、より効率的な運用が可能になります。

Jootoは直感的な操作性に優れており、シンプルな操作で簡単にタスク状況を更新できるため、カンバン方式の運用に適しています。

また、ガントチャート機能が標準装備されている点も大きな魅力です。

これにより、カンバン方式の弱点である「長期的なスケジュール」や「タスク間の関係性」の把握の難しさを補完できます。

カンバンによる進捗把握と、ガントチャートによる計画管理を一つのツールで完結できるため、業務効率化が期待できます。

カンバン方式以外では、一般的に「ガントチャート」や「ToDoリスト」が併用されます。

ガントチャートは、カンバン方式では管理しにくいプロジェクト全体のスケジュールや作業の前後関係を可視化するのに適しています。

一方、ToDoリストは細やかなタスクをリスト化し、完了ごとに消去していくシンプルな管理手法です。

プロジェクトの規模や用途に応じて、カンバン方式と適切に使い分けると効果的です。

© 2024 Jooto

© 2024 Jooto

Comments are closed.